隨著工業4.0和智能制造時代的到來,數字化智能工廠已成為制造業轉型升級的核心驅動力。本文圍繞制造執行系統(MES)、能源管理系統(EMS)和工業大數據分析及應用系統,提出一套完整的建設方案,并結合典型實踐案例,探討數據處理服務的實施路徑。

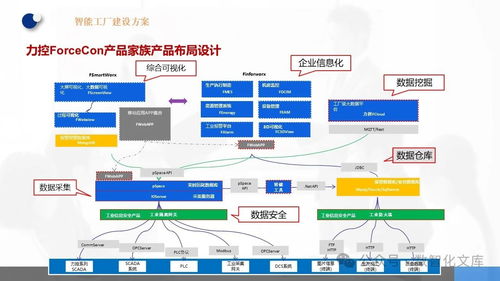

一、智能工廠整體架構

數字化智能工廠以數據為核心,集成MES、EMS和工業大數據平臺,構建起從生產執行到能源優化、再到數據分析的閉環體系。架構主要包括:

- 底層設備層:通過物聯網技術采集生產線數據。

- MES層:負責生產調度、質量管理、物料跟蹤等執行功能。

- EMS層:監控能源消耗,實現能效優化。

- 大數據平臺層:整合多源數據,提供分析和決策支持。

二、MES制造執行管理系統

MES作為連接計劃層與控制層的橋梁,其核心功能包括:

- 生產調度:根據訂單實時調整生產計劃。

- 過程管理:監控設備狀態與工藝參數。

- 質量追溯:通過條碼或RFID實現全流程質量追蹤。

- 績效分析:評估OEE(整體設備效率)等關鍵指標。

三、EMS能源管理系統

EMS聚焦于能源使用的精細化管控:

- 實時監測水、電、氣等能源消耗。

- 通過數據分析識別能耗異常與優化空間。

- 結合生產計劃實現峰谷用電調度,降低能源成本。

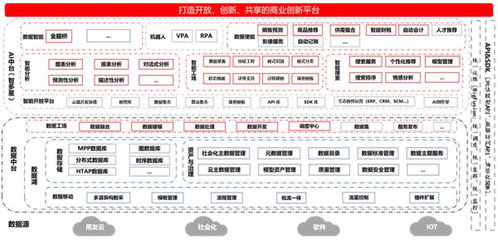

四、工業大數據分析及應用系統

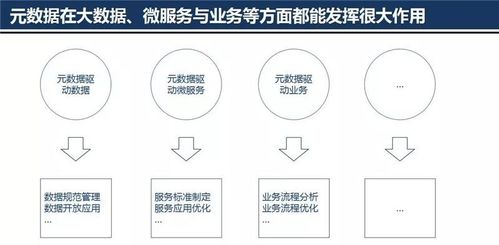

工業大數據系統整合MES、EMS及外部數據,提供以下服務:

- 數據采集與存儲:利用邊緣計算和云平臺處理海量數據。

- 數據分析:應用機器學習和統計方法,實現預測性維護、質量異常預警等。

- 可視化展示:通過看板實時展示KPI,輔助管理決策。

五、數據處理服務的關鍵環節

有效的數據處理服務是系統成功的基礎:

- 數據清洗:去除噪聲,確保數據質量。

- 數據集成:打破信息孤島,實現跨系統數據融合。

- 數據安全:采用加密與權限管理,保護企業核心數據。

六、典型實踐案例分析

以某汽車零部件企業為例,其通過實施MES+EMS+大數據平臺,實現了:

- 生產效率提升20%,通過MES優化調度減少停機時間。

- 能源成本降低15%,EMS系統識別并整改高能耗設備。

- 質量缺陷率下降30%,大數據分析提前預警工藝偏差。

該案例展示了數據處理服務在實時監控、預測分析中的價值,為行業提供了可復用的建設經驗。

數字化智能工廠的建設不僅是技術升級,更是管理模式的重構。通過MES、EMS與工業大數據的協同,結合專業的數據處理服務,企業能夠實現生產透明化、決策智能化,最終提升全球競爭力。未來,隨著5G和AI技術的深度融合,智能工廠將邁向更高水平的自治與優化。